Category Archives: Uncategorized

Indický výrobce ložisek NEI kupuje slovenský KINEX

Indická společnost National Engineering Industries Ltd. (NEI) oznámila akvizici slovenského výrobce ložisek Kinex Bearings.

Tato transakce koresponduje se strategií NEI ve snaze o rozšíření portfolia výrobků, geografickou expanzi, lepší obsluhu stávajících zákazníků a získání nových klientů.

Kinex Bearings – slovenský výrobce ložisek s více než 100-letou historií. Dodávající své výrobky do více než 80 zemí světa a zaměstnávající přes 1000 zaměstnanců. Výrobní závody v Bytči a Kysuckém Novém Městě s celkovým ročním obratem přes 60 milionů EUR.

NEI – přední indický výrobce ložisek, založen v roce 1946. S roční produkcí více než 200 milionů kusů ložisek. Má čtyři výrobní závody, kde zaměstnává přes 2800 zaměstnanců a pyšní se jedním z nejlepším R&D center v zemi.

NSK – nová kuličková ložiska pro zvýšení efektivity elektrických motorů

Nízká energetická spotřeba elektrických jednotek je důležitým cílem mnoha průmyslových aplikací a valivá ložiska mohou, ve splnění tohoto cíle, hrát svoji roli.

Přední světový výrobce ložisek, společnost NSK, tento efekt demonstruje na nové sérii kuličkových ložisek, které umožňují snížit energetické ztráty až o 80%, což je jeden z faktorů, které mají pozitivní efekt na energetické efektivitě elektrických motorů.

Výsledkem dlouholetého vývoje tak je nové mazivo, které bylo speciálně vyvinuto za účelem snížení tření, přičemž došlo k optimalizaci úrovně jeho plnění. Ve srovnání s běžnými kuličkovými ložisky tak došlo k úbytku třecích sil o 60% (při použití ocelové klece), respektive o 80% (při použití plastové klece). Dodatečným benefitem je prodloužení životnosti ložiska až o 2,7 násobek.

Pro více informací nás neváhejte kontaktovat.

Výroba elektromotorů

Největší závod na výrobu nízkonapěťových asynchronních elektromotorů v Evropě. Nejrozlehlejší výrobní areál koncernu Siemens na světě. Továrna dávající práci dvěma tisícům zaměstnanců. To vše lze říci o mohelnickém závodu Siemens Elektromotory. Vloni zde vyrobili více než milion motorů a na příští rok plánují zásadní rozšíření sortimentu.

Je vlastně jedno, kolik toho o mohelnickém závodu víte. Stejně vás při první návštěvě překvapí svou velikostí. Továrnu, která letos slaví sto jedenáct let od svého založení, dnes tvoří dvaašedesát budov a výrobních hal, které zabírají plochu třiceti hektarů. Při populárním přepočtu na rozměr fotbalových hřišť bychom dospěli k číslovce šedesát. Není to přitom žádné torzo zašlé slávy. Celý areál pulzuje životem.

„Každý pracovní den zde dokončujeme kolem čtyř tisíc elektromotorů, ročně to tedy dá přibližně milion kusů,“ popisuje Pavel Pěnička, který závod posledních deset let řídí. Motory odtud směřují doslova do celého světa. Jedna z logistických firem si dokonce kvůli nim v Mohelnici zřídila své logistické centrum. Aktivní sortiment čítá plných pětapadesát tisíc variant elektromotorů, které jsou zpravidla využívány k pohonu ventilátorů, čerpadel, kompresorů, obráběcích strojů a dalších průmyslových zařízení. Přes šíři sortimentu jsou produkty dodávány v extrémně krátkých lhůtách.

POD POKLIČKOU

Výroba elektromotoru spojuje dohromady řadu profesí a dodnes je i přes zapojení nejmodernějších technologií náročná na bezchybnou lidskou práci. Základem je vždy magnetický obvod tvořený statorem a rotorem. Stator vychází ze statorového paketu s drážkami, do něhož se vkládá vinutí z měděného smaltovaného vodiče. Cívky je nutné správně propojit, vyvést přívodní vodiče a celý svazek naimpregnovat izolačním lakem. Příprava rotoru vychází z rotorového paketu. Do jeho drážek je zastříknut roztavený hliník, který po vychladnutí vytvoří kompaktní celek, do něhož se lisuje hřídel.

Na montážní lince je stator zalisován do kostry a přívodní vodiče jsou připevněny na svorkovou desku. Na hřídel rotoru se nalisují ložiska, rotor se vsune do statoru a zajistí ložiskovými štíty přišroubovanými ke kostře. K celku je následně namontován ventilátor a jeho kryt. V samém závěru je motor prozkoušen, nalakován, opatřen výkonnostním štítkem a zabalen k expedici. Nenahraditelnost lidské práce v takovém procesu si asi dovedete představit.

DVAKRÁT POD KŘÍDLA SIEMENSU

Mohelnický závod založil 30. září 1904 Ludwig Doczekal jako společnost na výrobu elektrických zařízení a elektroinstalačního materiálu. Továrna prosperovala a před začátkem první světové války zde již pracovaly tři stovky zaměstnanců. Elektromotory se však začaly vyrábět až roku 1924. V témže roce byla také uzavřena smlouva o partnerství s firmou Siemens, která byla o dvě léta později naplněna fúzí. Zrodila se společnost Siemens Elektrotechnika.

Po roce 1945 došlo ke znárodnění a transformaci na národní podnik Moravské elektrotechnické závody (MEZ). V následujících téměř pěti desetiletích odtud putovaly asynchronní elektromotory zejména do zemí tehdejší Rady vzájemné hospodářské pomoci (RVHP). Pod křídla Siemensu se továrna vrátila po privatizaci v roce 1994.

BUDOUCNOST: INDIVIDUALIZACE A RELUKTANČNÍ MOTORY

V Mohelnici však nespoléhají jen na tradici. V roce 2012 zde díky třistamilionové investici vyrostla na ploše 3 725 m2 nová hala na výrobu speciálních a zákaznických provedení elektromotorů. Pro mohelnický závod přinesla razantní změnu. „Zatímco před rokem 2012 jsme vyráběli především základní provedení elektromotorů, dnes tvoří převážnou část naší produkce motory vyráběné podle individuálních požadavků zákazníků,“ uvádí Pavel Pěnička. Individualizované produkty sice zvyšují nároky na výrobu, ale je po nich největší poptávka.

Poptávce vychází vstříc i zavedení výroby reluktančních motorů plánované na příští rok. Vývojové práce se již chýlí ke svému konci a brzy bude i výroba doplněna o potřebné technologie. Reluktanční motory se využívají v mnohých aplikacích pracujících s frekvenčními měniči. Poskytují tam při stejných zástavbových rozměrech vyšší výkon než klasické asynchronní elektromotory. Dříve bylo problémem jejich složité řízení. Dnes jejich většímu rozšíření nahrává pokles cen frekvenčních měničů a elektrotechniky obecně. V Mohelnici jsou na tento trend připraveni.

Mohelnický závod Siemens Elektromotory zabírá plochu třiceti hektarů. Vloni zde vyrobili více než milion elektromotorů.

Zdroje: Siemens

Vliv způsobu napájení na izolační systém asynchronních motorů

U stroje napájeného ze sítě jsou napěťové procesy ve vinutí a jejich vliv na izolační systém dostatečně prozkoumány a známy. Ze znalostí těchto procesů vyplývá i celá metodika návrhu vinutí i izolačního systému.

U stroje napájeného z měniče je namáhání izolace zcela odlišné. K procesům v dielektriku, které můžeme u klasického napájení považovat téměř za statické, přistupuje dynamické namáhání a vliv přepěťových špiček, které už nejsou ojedinělým jevem s málo pravděpodobným výskytem, ale jevem, který doprovází každý napájecí impuls. Dielektrické jevy vedou ke zvýšení ztrát v izolaci a ke zvýšenému oteplení, dielektrikum se tak stává dalším zdrojem tepla ve stroji. Degradační mechanismy v izolaci jsou pak jiné než u klasicky napájeného stroje, jiná (nižší) je tak i životnost izolace, a naopak vyšší je pravděpodobnost její poruchy.

Kromě samotné velikosti přepětí má rozhodující vliv na namáhání izolace i změna rozložení napětí na vinutí. V důsledku této změny je značně namáhána závitová izolace vstupní cívky a už jen z této příčiny může dojít k jejímu rychlému napěťovému průrazu.

Tepelné namáhání izolačního systému

Oteplování jednotlivých prvků izolačního systému je prvotně zapříčiněno vlivy provozu, tj. proudovým zatížením vodičů, četností spínaní, časovým využitím, a zvláště dobou trvání přechodných dějů (rozběhy, brždění). Záleží rovněž na přípustné přetížitelnosti motoru (velikosti tepelné rezervy). Při napájení z měniče se částečně mění rozložení zdrojů oteplení v závislosti na uvedených provozních stavech, snižuje se podíl přechodných dějů při spouštění a brždění a omezuje se tak i vliv četnosti spínání. Tento příznivý vliv měniče na oteplení je však v protikladu se zhoršeným chlazením (jen u motorů s vlastním chlazením a regulací na nižší otáčky) a zvýšeným vývinem tepla ve všech aktivních i konstrukčních částech díky vlivu harmonických v napájení viz dále.

Teplo je řazeno mezi nejvýznamnější degradační činitele. Za stárnutí izolantů vlivem tepla odpovídají nevratné fyzikálně – chemické děje, které jsou způsobeny oxidací, hydrolýzou (působení vodní páry), pyrolýzou (rozklad teplotou), případně i odpařováním nízkomolekulárních složek. Tyto degradační děje byly u strojů napájených ze sítě dominantní. U stroje napájeného z měniče však nad těmito mechanismy stárnutí převažují dielektrické (polarizační a depolarizační) procesy, přítomnost výbojové činnosti (částečné a klouzavé výboje) a fyzikálně-chemické produkty, doprovázející výboje (např. silně oxidační vlastnosti ozónu).

Elektrické namáhání izolačního systému

Kromě tepelného namáhání se v izolaci projevují i další degradační děje, jejichž prvotní příčinou je elektrické namáhání. Některé z nich jsou ve svém důsledku zdrojem oteplení a tím i další příčinou urychlení teplotního stárnutí. Ve srovnání s klasicky napájeným strojem se jedná především o dielektrické ztráty v izolantu a vliv výbojové činnosti.

Dielektrické ztráty vznikají v izolačním systému působením elektrického pole. Ztrátová energie se pak mění v teplo, kterým se dielektrikum zahřívá. Ztráty vzrůstají se čtvercem kmitočtu. Podle mechanismu vzniku a fyzikální podstaty existují tři druhy dielektrických ztrát: vodivostní, polarizační a ztráty následkem elektrických výbojů.

Následkem překročení mezních parametrů izolace nastává její průraz. Elektrický průraz izolace je obecně náhodný jev.

U dobrého izolačního systému a dobré technologie závisí pravděpodobnost průrazu izolace na:

- počtu slabých míst v izolaci, tj. na její homogenitě

- velikosti a charakteru a době působení a strmosti změn napětí mezi závity

- velikosti jejich styčné plochy

- homogenitě elektrického pole.

Napěťové poměry v soustavě měnič – motor

Zdroj v soustavě měnič – motor generuje posloupnost napěťových pulsů. Tyto napěťové pulsy postupují po vedení, které propojuje měnič s motorem (kabelu) směrem k motoru ve formě šířící se vlny. Vzhledem k rychlosti dějů, které se v soustavě odehrávají, je nutné uvažovat i se skutečností omezené rychlosti šíření vlny a počítat s možností odrazu vlny na rozhraních.

Není-li doba nárůstu napětí na začátku kabelu podstatně větší než doba šíření vlny po kabelu, vznikne nestacionární děj a je možno ve stejném časovém okamžiku naměřit různé napětí na různých místech kabelu. Existuje určitá kritická délka vedení, závislá na době nárůstu napětí a rychlosti šíření po vedení. Pro kabel nízkého napětí a dobu čela rovnou 0,1 μs je tato délka cca 15 m. Napětí na konci vedení může stoupat až na dvojnásobek napětí v meziobvodu. Velikost napětí na svorkách motoru tak závisí i na délce kabelu mezi měničem a motorem a na parametrech kabelu.

Vzhledem k vysoké spínací frekvenci, a především vysoké strmosti napájecích pulsů není možné ani na samotné vinutí motoru pohlížet jako na elektrický obvod se soustředěnými parametry, pro výzkum dějů uvnitř vinutí a v izolaci je nutné elektrický obvod stroje a měniče chápat jako soustavu s rozloženými parametry. Časově rychlé změny napájecího napětí jsou příčinou nabíjecích a vybíjecích přechodných dějů, které mají charakter nabíjecích a vybíjecích pulsů. U izolovaného motoru vzniká na jeho kostře elektrický potenciál, jehož časový průběh je stejný jako průběh součtu okamžitých hodnot napětí všech tří napájecích fází. Toto tzv. souhlasné napětí může u stroje běžné velikosti dosáhnout i hodnot nebezpečných pro obsluhu a být příčinou nesprávné funkce ochran či nekontrolovaných výbojů statického náboje.

Dojde-li u izolovaného motoru ke spojení s nulovým potenciálem přes hřídel, veškerý kapacitní proud z kostry motoru se bude uzavírat cestou, která vede mj. i přes ložiska. V tomto okamžiku je nutno zkoumat i vliv tohoto proudu na konstrukční části stroje.

Závěr

Se změnou způsobu napájení souvisí změna degradačních mechanismů a rovněž jejich vliv na celkovou životnost a spolehlivost asynchronního motoru. Mění se rozložení namáhání jednotlivých uzlů stroje a tím i jejich využití, které může být i výrazně odlišné od projektovaných parametrů. Z hlediska spolehlivosti stroje jako celku je nutné věnovat pozornost především klíčovým uzlům stroje – vinutí a ložiskům.

Aplikace pro přesná ložiska

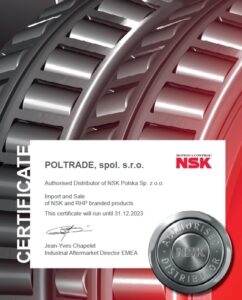

Firma NSK vyvinula novou mobilní aplikaci, která pomáhá zjednodušit výběr přesných valivých ložisek a umožňuje integraci s tím souvisejících konstrukčních prvků. Aplikace vybavená funkcemi pro verifikaci autenticity produktů také pomáhá chránit zákazníky před padělky ložisek

Nová aplikace přichází současně s prvními dodávkami přesných ložisek NSK v balení s unikátními 2D kódy. Pro produkty vyráběné v závodě NSK v Newarku v Británii bude aplikace k dispozici v lednu 2019. Chytré telefony s touto aplikací potom po oskenování čárového kódu získají okamžitý přístup k užitečným informacím, jako jsou unikátní identifikační číslo, datum výroby, záznam o kontrolách ložiska, tolerancích rozměrů, přesnosti chodu, typu maziva a další technické detaily.

Data mohou být exportována do formátů PDF a CSV. To umožňuje přenos do systémů zákazníka. Tato schopnost přispívá ke zvýšení celkové efektivity procesu montáže ložisek na hřídel a pomáhá zlepšit dohledatelnost výrobků v systémech automatizované správy s podporou informačních systémů.

Firma NSK aplikaci vyvinula v souladu s konceptem smart factory a iniciativou Industry 4.0, které zrychlují digitalizaci ve strojírenském průmyslu. S tím, jak jsou stroje stále více integrovány s počítačovými systémy a jsou vybavovány bezdrátovou komunikační technikou, roste význam okamžitého přístupu k digitálním informacím pro efektivní provoz zařízení.

S ohledem na ochranu zákazníků před padělky jsou unikátní 2D kódy propojeny s cloudovým systémem NSK. Po oskenování čárového kódu se záznam zkontroluje v databázi NSK a zjistí se, zda by nemohlo jít o padělek. Identifikační číslo potom poskytuje přístup k unikátním webovým stránkám se záznamy o zobrazení informací a sledování každého ložiska, a to umožňuje zákazníkům přesněji určit, zda jde skutečně o hromadně vyráběný padělek a nezákonnou kopii originálního ložiska NSK.

Nová aplikace také usnadňuje přístup k webovým službám NSK, umožňuje rychleji reagovat na technické požadavky, zrychluje podporu zákazníků a zjednodušuje proces objednání produktů u poboček a distributorů firmy. Navíc aplikace zpřístupňuje uživatelům technické nástroje a praktické informace, jako jsou digitální katalogy, kalkulačky pro výpočet ložisek a návody pro montáž a údržbu.

Aplikace je kompatibilní s operačními systémy iOS a Android a je dostupná v angličtině, japonštině a čínštině. V současné době jsou v ní obsažena přesná ložiska (třídy přesnosti P5 podle ISO a lepší) s vnitřním průměrem větším než 30 mm, která se často užívají např. u obráběcích strojů. Patří sem kuličková ložiska s kosoúhlým stykem, válečková ložiska a axiální kuličková ložiska s kosoúhlým stykem. Služby se budou postupně rozšiřovat o další typy ložisek NSK.